:::

科技新知

2024年全球固態電池技術發展現況

發表日期:2025-02-26

作者:王星淳(工研院)

摘要:

鋰離子電池(以下簡稱鋰電池)隨著技術的演進,逐漸往高能量、高功率的方向發展。然而鋰電池系統本質上使用易燃的液態有機電解液,在高能量電池設計上,因安全性的考量,無法使用高能量/高電壓型的材料,使得能量密度的開發已到瓶頸。

全文:

一、固態電池提升能量密度為各國重視發展目標

鋰離子電池(以下簡稱鋰電池)隨著技術的演進,逐漸往高能量、高功率的方向發展。然而鋰電池系統本質上使用易燃的液態有機電解液,在高能量電池設計上,因安全性的考量,無法使用高能量/高電壓型的材料,使得能量密度的開發已到瓶頸。現階段已商業化的鋰三元(以下簡稱NCM)電池與磷酸鋰鐵(以下簡稱LFP)電池技術來說,重量能量密度可達到250~290Wh/kg與150~210Wh/kg。但在充放電過程中,會伴隨著能量與熱能的產生,此時系統中作為鋰離子傳遞介質的有機溶劑,當受到能量與熱量時而開始揮發、產氣,若再進一步的溫度提升,則熱失控開始發生,也因此發展上能量提升與安全性的均衡一直為各家廠商頭痛的議題。

為解決此項議題,鋰電池技術發展希望藉由固態電解質的取代,來避免這項問題產生。由於易燃燒的物質減少了,其安全性就有了進一步的提升,且在正極材料的選擇上則可以使用具高能量型/高電壓型的正極材料,負極也可使用電容量較高的矽或鋰金屬材料,使整體能量密度可進一步提升至500~900 Wh/kg。此項的技術發展能使現階段所應用的產品在性能上更大幅的提升,各國也為此提供許多的資源與政策來加速此項技術發展的可能性。如美國提出Battery 500計畫,由美國能源部(USDOE)發起的一個重大研究項目,目的在於開發具有更高能量密度的鋰離子電池,以提高電動車的續航力和效能。該計畫目標在研發能量密度達到500 Wh/kg的鋰金屬固態電池;日本鋰電池發展由經產省與NEDO提出相對應的固態電池技術開發,並進一步與產業界合作與推廣;中國政府通過創建「中國全固態電池協同創新平台」(CASIP)來促進相關產業的協作,鼓勵有條件的企業對全固態電池相關技術展開研發,並投入約60億人民幣(約8.45億美元)開發下一代電動車電池技術;歐洲也將固態電池開發計畫列入European Strategic Energy Technology Plan (EU SET Plan)中。也因此至今固態電池的發展議題仍相當的受到關注,本篇也將進一步針對固態電池發展上的技術進展、所遇到的困難與解決方案、市場發展現況等面向進行討論。

二、全固態電池技術發展路線

固態電池中,其固態電解質有相當多的種類與技術路線,其技術路線有氧化物固態電解質、聚合物固態電解質、硫化物固態電解質、氫氧化物固態電解質、鹵化物固態電解質、複合物固態電解質等,且各自擁有不同的材料體系。最常應用的為前三者技術路線為主,但隨著應用需求的提升,複合技術的發展成為未來具有潛力且具快速發展的技術路線之一,以下將針對各項技術進一步說明。

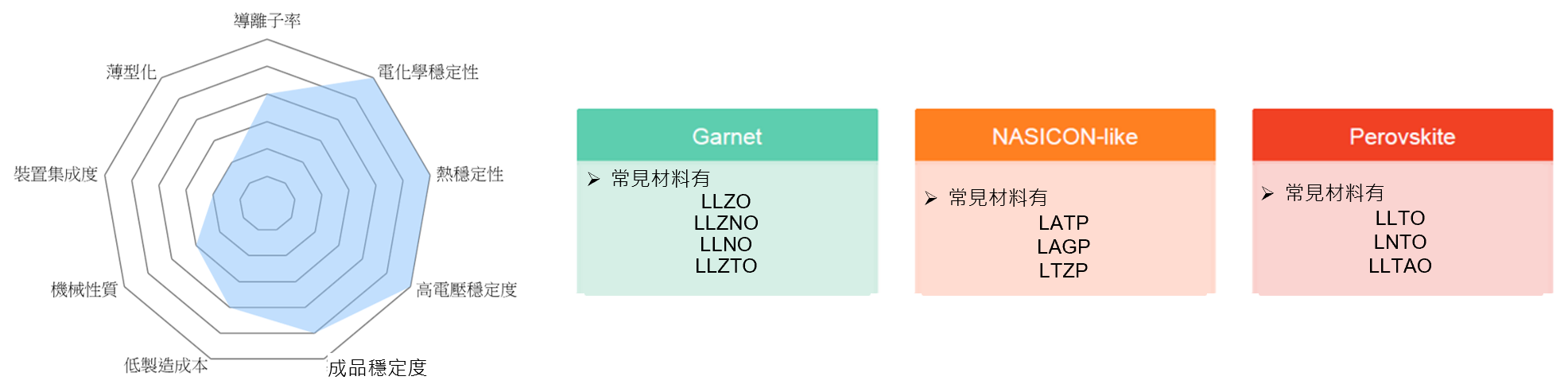

(一)氧化物型固態電池

氧化物固態電解質又分為Garnet型、NASICON-like型、Perovskite型等不同結構型態。Garnet型為氧化物行中最常用的系統之一,其具有許多優點,包括高電化學穩定性和良好的離子導電性能等,且可藉由其他元素的摻雜以改善燒結條件,進而提高製程效率;NASICON-like型與Perovskite型皆有較好的導離子特性,但其操作性能不如Garnet型,且當負極為鋰金屬時,其穩定性較差。然而氧化物型固態電解質主要缺點為材質易脆、介面阻抗高、燒結溫度高、耗能大、部分材料有晶界問題等,現今可藉由加入高分子材料形成複合型固態電解質來增加彈性、藉由導入導電添加劑來增加導電性、與鋰金屬的穩定度透過表面合成SEI膜來形成保護層、燒結上利用高性能添加劑或開發低溫合成材料來降低燒結所耗費的能量等。藉此來提升氧化物固態電解質的整體性能。(如圖1)

資料來源:工研院產科國際所整理(2025/02)

圖1 氧化物固態電池性能指標與其常見材料

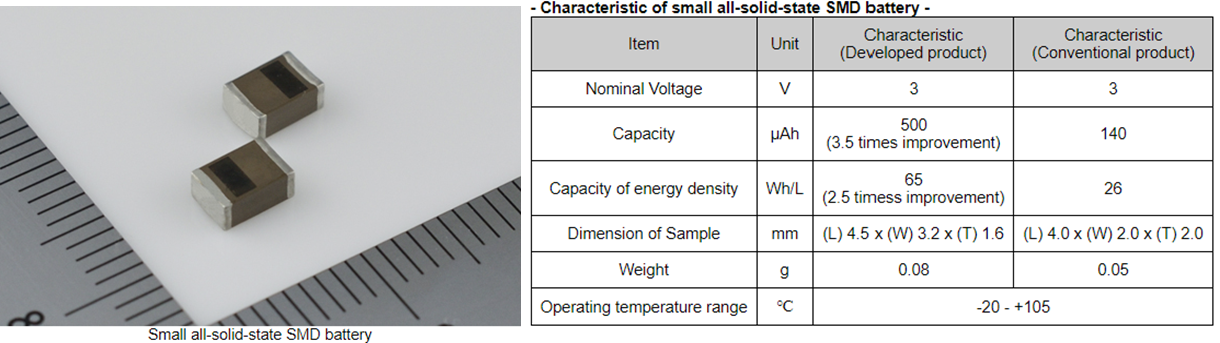

目前FDK (日)與Ilika(英)等已將氧化物固態電池導入小型消費型電子產品應用市場。FDK所開發的小型氧化物全固態電池,藉由表面燒結技術,將正負極與氧化物電解質兩面進行燒結,藉此增加界面的貼合程度,其產品大小約為4mm*2mm*2mm,用於耳機、手錶等小型電子產品中(如圖2);Ilika所開發的小型氧化物固態電池也是以燒結方式與加壓的方式,使正負極與固態電解質緊密貼合,主要應用在小型醫療用品做監測用以及小型手持吸塵器產品。(如圖3)

資料來源:FDK官方網站(2024)

圖2 FDK氧化物全固態電池性能與規格

資料來源:Ilika官方網站(2024)

圖3 Ilika氧化物全固態電池性能與規格

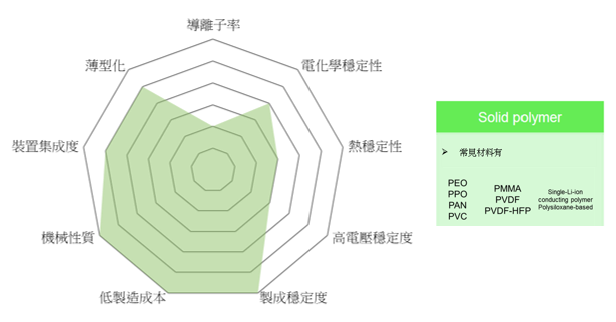

(二)聚合物型固態電池

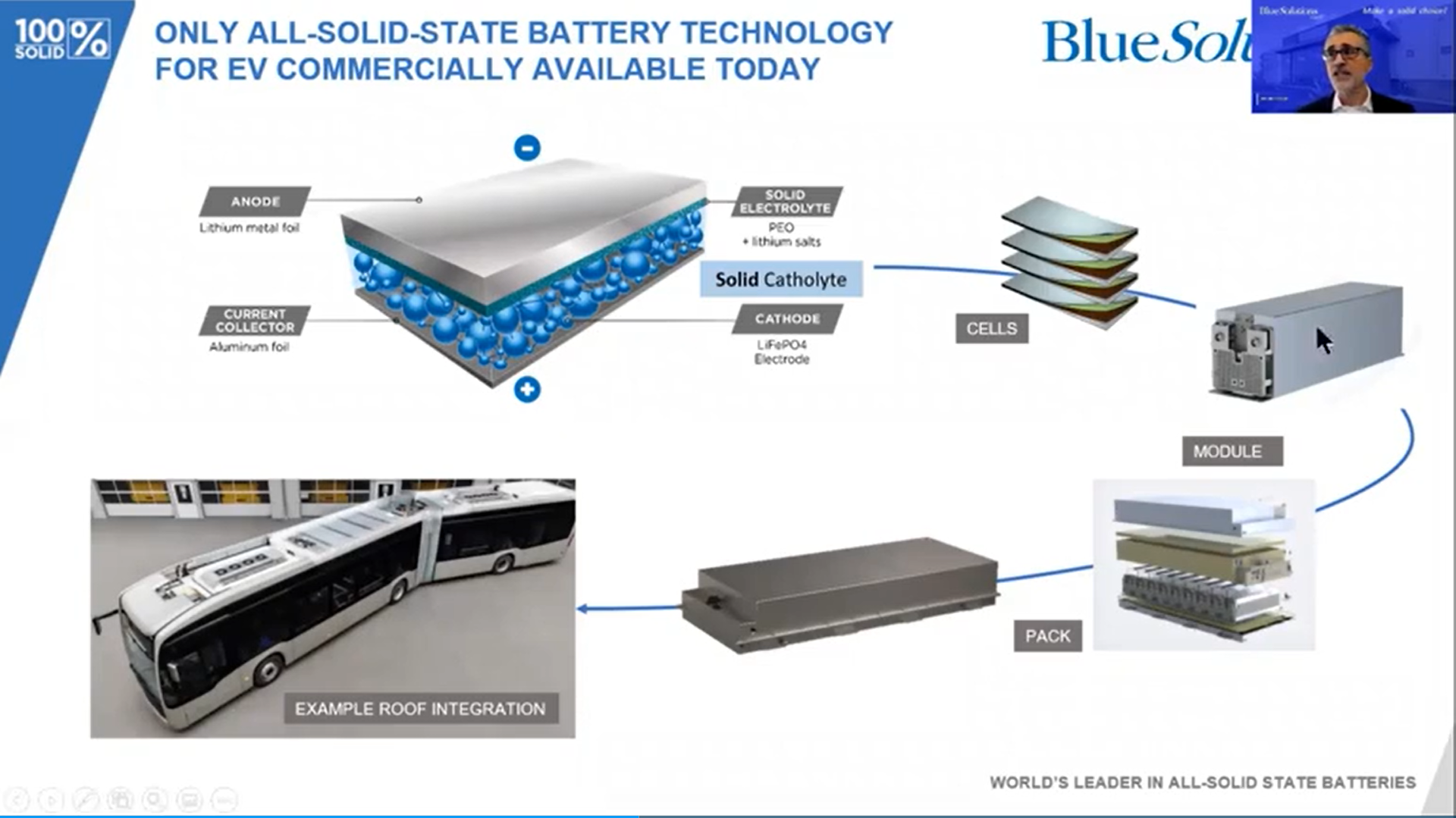

聚合物固態電池以高分子聚合物形成具導電性、導離子性的薄膜,在高溫下有良好的工作性能,常見材料為PEO(聚環氧乙烷)或以PEO為基礎與其他高分子聚合而衍生的高分子材料,其他還有像是PPO(聚氧二甲苯)、PAN(聚丙烯腈)、PMMA(聚甲基丙烯酸甲酯)、PVDF(聚偏二氟乙烯)等,皆為工業用相關的塑膠材料,具有良好的離子導通/電子阻絕的特性,也因此其技術類型的固態電池其電流密度較低,需藉由添加液體或是改質具離子傳導效益的單體,來藉此提升其傳導效率。另外,其材料的開發具有低成本、高穩定度、強機械性能以及較低的技術門檻,使想要快速開發的業者優先選擇(如圖4)。目前發展廠商以歐美企業居多,著名的為Blue Solution已開發為LFP作為正極的聚合物型固態電池,並已於2019年搭載至DAIMLER電動巴士中,作為城市電動巴士運輸服務。(如圖5)

資料來源:工研院產科國際所整理(2025/02)

圖4 聚合物固態電池性能指標與其常見材料

資料來源:Blue Solution官方網站(2024)

圖5 Blue Solution所開發之聚合物固態電池應用於DAIMLER電動巴士產品

(三)硫化物型固態電池

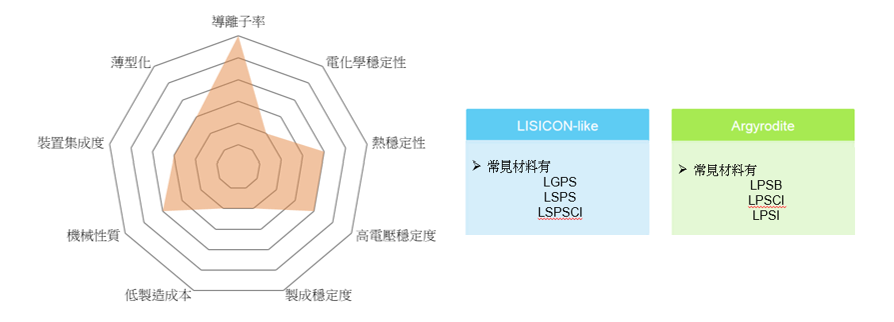

硫化物固態電解質為含硫化物材料,其優勢在於具高導電性、良好的工作性能等,為三者中電池性能表現最佳者。但材料本身容易氧化與吸水而產生有毒物質硫化氫(H₂S),因此製程技術須在無氧、無水的環境下製作,研發難度高,且投入設備成本昂貴。硫化物固態電解質分為兩個結構類型,其一為LISICON-like型(全名為Li super ionic conductor),主要特性為易於生產,且具有極高的離子導電性。缺點在於其穩定性較差,且製造環境要求嚴苛;其二為Argyrodite型(中文名為硫銀鍺礦),其也具有表現良好的導離子特性,兩者皆已有部分廠商投入。(如圖6)

資料來源:工研院產科國際所整理(2025/02)

圖6 硫化物固態電池性能指標與其常見材料

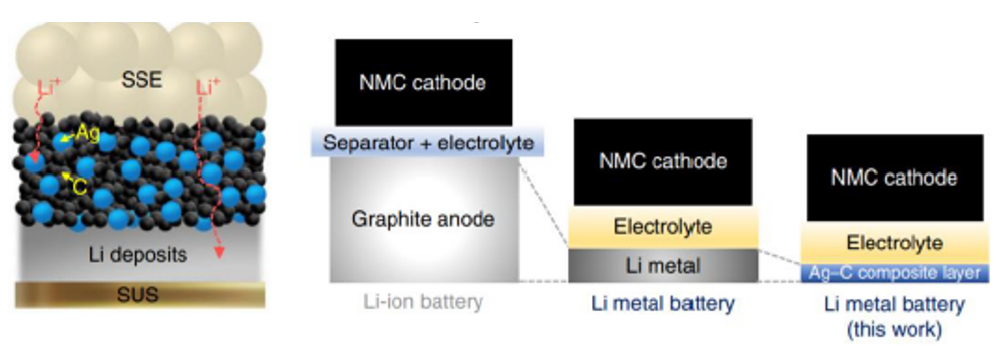

Samsung SDI是以LiPSCl作為硫化物固態電解質的技術路線,搭配鋰金屬負極,體積能量密度有望達到900Wh/L(如圖7)。然而其硫化物對水/氧的敏感度較高,因此需要在製程與設備上加設一些保護措施與氣體回收設備,在正極與負極表面也需要做一些表面塗層技術,以減緩LiPSCl在介面產生不必要的副反應。在研發進程上Samsung SDI已於2022年開始建設試量產線,2024年已交由部分下游業者進行測試當中。另外,為增加此技術在市場上的應用,也進一步規劃於小型電子商品的導入,預計於2026年開始量產,將先行導入於自家智慧手錶、戒指、藍芽耳機等產品中。

資料來源:ID TechEX report(2024)

圖7 Samsung SDI硫化物固態電池設計概念圖

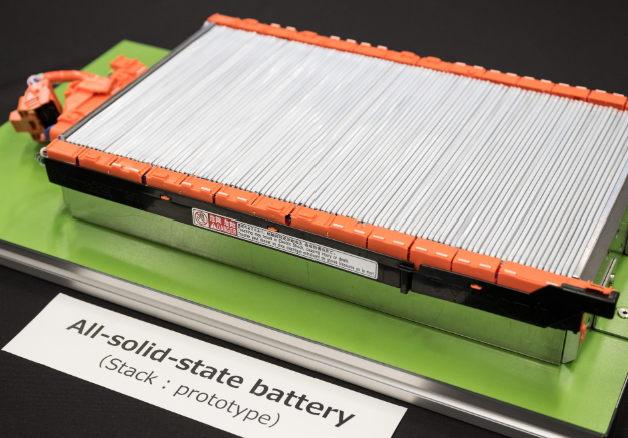

Toyota也已投入固態電池相關技術多年,累積了相當多固態電池開發專利,其技術路線也是以硫化物體系為主,主要以LPSI固態電解質材料為主,近年來與出光興產(Idemitsu Kosan)做進一步合作,由出光興產開發硫化物固態電解質材料,再藉由Toyota進行裝車應用,已於2024年展示出固態電池版本的電動車電池模組展示產品(如圖8)。然而硫化物加上固態電解質的技術相當困難,過程中有太多難題待解決,也耽誤了公司在固態電池的規劃,目前Toyota首席科學家Pratt表示,Toyota固態電池發展策略將從純電動車改為油電混合車導入,主因為油電混合車所需的電量較小,固態電池的導入才不會對車輛售價影響太大,待固態電池的成本有所下降,才開始運用在純電動車上。另外,新一代固態電池將於2026年推出,預計實現800公里行駛里程和20分鐘快速充電特性。

資料來源:Toyota官方網站(2024)

圖8 Toyota固態電池電動車電池模組設計概念圖

(四)其他型態固態電池

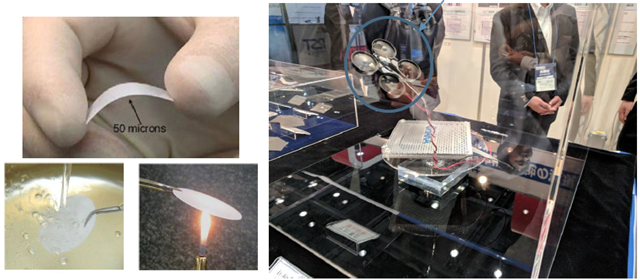

LIPON型固態電解質是藉由氧化物體系作為基材,添加特定金屬使其形成玻璃態或陶瓷態的固態電解質,可提升整體的循環性能、導電性、電化學穩定性、機械強度等,且製程技術簡易也可達到薄型化的設計,一般氧化物固態電解質其厚度約在200~500μm,而LIPON型可減薄至100μm以下,也因此為許多企業希望投入的選擇路線。OHARA所開發的LICGCTM SP-01為玻璃陶瓷燒結體薄膜,相較於氧化物型具有較高的離子傳導率,且不溶於水、可在大氣中處理、不燃燒以及具有一定的強度等,將進一步導入於小型電子產品與消費型無人機產品中。(如圖9)

資料來源:OHARA官方網站(2024)

圖9 OHARA LICGCTM SP-01固態電池展示品與無人機應用展示

Li-Hydride固態電解質其因室溫導電率低而限制了應用範圍,目前主要集中於環境溫度較高的太空探測、軍事應用等。另外,在製造難度方面其氫氣需進行高壓處理,在大規模的製造具相當大的難度。目前,Li-Hydride固態電解質的應用還在早期研究階段,特別是在常溫條件下的性能表現欠佳,因此市場上還沒有廣泛的商業化應用。未來技術的進展可能會提高其應用範圍,例如通過改進其穩定性和導電性以及常溫應用環境。

Li-Halide固態電解質的高化學穩定性和不易燃特性使其在安全性要求較高的應用中具有很好的應用潛力,但其離子傳導率較低,不適合電動車等高功率的相關應用,且製造成本較高,也為其廣泛商業化的主要障礙之一。目前以醫療型小型探測設備為主,如心律調整器、體內探測器、追蹤器等。

複合型為多項技術結合的固態電解質技術。在前述眾多材料技術路線中,實際要投入應用時皆有其明顯的優劣勢,以至於在推廣上有相當大的難度,而近年來的固態電解質技術有越來越多業者將兩項技術或多項技術進行結合進行開發,常見的如氧化物固態電解質與聚合物固態電解質進行複合,來彌補氧化物的機械強度弱以及高分子導電性能低等劣勢。據觀測已有不少氧化物或高分子體系的廠商投入開發中。

三、半固態電池技術發展路線

在固態電池發展趨勢當中,為加速商品化的應用,部分中國固態電池廠商們轉以半固態的技術做為開發方向,此技術藉由液體的添加,解決了介面接觸不穩定的問題以及提高了離子傳導性,使產品相較於全固態的產品來說,穩定型得以提升,但電芯內部還含有部分液體,在安全性上仍存在著風險。此技術路線仍是以全固態的技術路線作為開發方向,因此電芯內降低液體含量是各家廠商努力的目標,現階段半固態電池有三種技術路線,其一是提高固態電解質的導離子能力、薄型化、提高機械強度等,並藉由表面塗布技術增加與正極/負極端的介面接觸能力,最後再添加15~10%的電解液來填補材料間未接觸到的部分;其二為固態電解質與正極材料一起混合形成正極-電解質(Catholyte),其利用小顆粒的固態電解質與正極材料混合,以增加其接觸面積,再藉由約10%的液體添加來填補未接觸的部分;其三是利用化學反應,將固態電解質溶於低分子量聚合物,再進行紫外光照射、溫度等反應,使其形成聚合或交聯反應,轉成半固態的網狀結構,此技術又稱為原位膠化。其優勢在於其液體可充斥於整個電芯內部,也可以用於單一材料上做表面塗層,控制其薄膜厚度的成形,此技術能將液體含量降至10%以內。

不論哪項技術方向,其因仍有液體含量,且鋰離子傳導仍以液體傳導效率較高,使電池在高電壓、高溫以及反覆地充放電的過程中,多少會消耗電解液的含量,若液體消耗過於快速就會發生電池循環壽命快速衰退的問題。另外,此系統所應用的材料體系容易因液體含量的降低,而快速生成鋰枝晶,使液體含量的配置也為各家業者在開發上頭痛的問題。目前以中國業者投入最多,且部分已有半固態電池商品量產並搭載於電動車中,如贛鋒鋰業已有相關產品的銷售實績,並與東風汽車、賽力斯汽車等車商合作,搭載於E70與SERES-5車型;孚能科技與嵐圖汽車合作;清陶能源與合眾汽車與智己汽車合作,搭載於哪吒與智己L6車型;上汽汽車則搭載於旗下上汽EXE181電動超跑產品;國軒高科搭載於高合汽車HiPHi X車型;蔚藍新能源搭載旗下蔚來汽車ES6與ET7車型,並進行路上實測,滿電狀況下可行駛1000km的距離。部分產品已於2024年開始銷售,也預期進一步開發將目前現有體系的半固態電池產品含液量降至0%。

四、小結

隨著鋰離子電池技術發展逐漸接近瓶頸,固態電池被視為下一代電池技術的主要突破方向。固態電池在提升能量密度和安全性方面顯示出相當大的潛力,這使它成為各國在能源技術上的投資重點。以現有的鋰離子電池技術,如NCM和LFP電池,雖然能量密度已達到250~290 Wh/kg和150~210 Wh/kg,但它們仍存在熱失控的風險,尤其是在高能量密度設計時,更容易加劇熱失控的危害,也因此以固態電解質取代傳統液體被預期可消除這些風險,同時還可以應用更高能量密度材料,如高鎳NCM(Ni>90%)、鋰金屬負極等,進一步將能量密度提升至500~900 Wh/kg的可能性,各國也相當重視固態電池的技術發展,並投入相當多的資源加速其開發進度。

技術上,固態電池有多種路線,每一種都有其特定的挑戰和應用場景。首先,氧化物型固態電池以其高電化學穩定性和導電性著稱,但其材料易脆且製造過程需要高溫燒結,這限制了其商業化應用範圍。然而,通過摻入高分子材料和導電添加劑,這類電池在小型消費電子產品中已經開始應用;聚合物型固態電池其離子導電性能相對較弱,但其成本低且工業化門檻低,具有快速生產的優勢,這類型的電池已被應用於歐洲的DAIMLER電動巴士;硫化物型固態電池擁有最佳的導電性能,但其製造過程需要在無氧、無水環境下進行,成本相對較高,這也是為何該技術主要被Samsung SDI和Toyota等大企業作為長期技術戰略投入。此外,作為過渡技術,半固態電池則在中國一些企業中獲得推廣。這類電池通過加入少量液體提升離子導電性和介面穩定性,儘管尚未完全實現全固態,但這種技術已經應用於電動車領域。未來,半固態電池的發展仍將向著全固態電池轉變,這是目前技術進步的主要方向之一。

固態電池的未來發展仍面臨材料和製造技術上的挑戰,其中最顯著的包括介面穩定性和離子導電性的不足。如何選擇適當的固態電解質材料,以及如何解決正極和負極材料與電解質的相容性問題,將成為決定固態電池能否進一步商業化的關鍵。同時,隨著各國和企業投入資金和研發資源,固態電池的商業化進程預計將在未來幾年內加速,目前國際上的指標性廠商,大部分已送至合作車廠進行驗證,且預期在2027年至2028年能實現量產的規劃目標,這將可能改變鋰電池的市場發展。

(本文作者為工研院產科國際所執行產業技術基磐研究與知識服務計畫產業分析師)

點閱數

點閱數:

4335