:::

產業技術評析

國際生技製藥產業藥品製造之減碳工具/技術應用掃描

發表日期:2023-11-01

作者:劉曉君(生技中心)

摘要:

隨著氣候變遷(climate change)問題加劇,可持續性(Sustainable development)發展已成為目前重要的發展趨勢之一,根據世界衛生組織(World Health Organization, WHO)定義,可持續性發展廣泛意指在不犧牲未來環境、社會和個人健康的情況下,提供有利的政策、項目和投資,其中政策通常被稱為綠色政策。

全文:

一、政策加持引領全球生技製藥產業推行淨零

隨著氣候變遷(climate change)問題加劇,可持續性(Sustainable development)發展已成為目前重要的發展趨勢之一,根據世界衛生組織(World Health Organization, WHO)定義,可持續性發展廣泛意指在不犧牲未來環境、社會和個人健康的情況下,提供有利的政策、項目和投資,其中政策通常被稱為綠色政策,因著重在限制對環境造成的影響,但廣泛來說,是有利於減少與污染和環境相關的疾病、改善健康和減輕壓力等促進人類健康和福祉的發展。

2023年3月美國白宮發布了一份《美國生物技術和生物製造的明確目標(Bold Goals for U.S. Biotechnology and Biomanufacturing)》報告,概述美國生物製造的明確研究和發展目標,涵蓋「氣候變遷(climate change)解決方案」、「增強糧食和農業創新」、「提高供應鏈彈性」、「促進人類健康」以及「推進跨領域進展」等5部分,各別提出相對應的目標,並突顯生物技術和生物製造帶來的可能性。綜整來說,生物製造或使用生物系統以商業規模生產商品和服務,具有潛力可驅動跨塑料、燃料和藥品等產業,發展新的可持續性替代品,這些創新在健康、氣候變遷、能源、食品安全、農業、供應鏈彈性以及國家和經濟安全方面將可開啟新的解決方案。

前述由美國拜登政府所制定的一系列生物製造目標雖然是為了解決氣候變遷、提高供應鏈彈性等一系列問題,但主要目的在推進美國生物技術和生物製造的發展,對於在美國發展的生技製藥產業而言,可能因此推助其採用更可持續性的化學品進行生產、開發新的環保產品及提高生產速度等,這些有助於產業減碳的措施,再加上政府因應氣候變遷的行動等,將有助於美國生技製藥產業投入推行淨零之進程,進而帶動全球生技製藥產業朝淨零方向加速前進。

二、CDMO為生技製藥產業溫室氣體排放範疇3主要貢獻者之一

隨著氣候變遷逐漸成為全球的重要議題,各大生技製藥廠商開始競相推動淨零排放,並承諾積極減排目標,這些承諾除了涵蓋公司價值鏈中直接擁有或控制的資產排放(包括範疇1:在公司主體控制範圍內的直接排放,包括公司設施在生產過程中化石燃料燃燒或車輛排放所釋放的溫室氣體;範疇2:公司自用的外購能源消耗所產生之間接排放,包括蒸汽、加熱及冷氣等)之外,也將公司價值鏈中並非由其直接擁有或控制的資產排放(包括範疇3:指範疇2以外的間接排放,包括公司上、下游活動可能產生的所有排放,如原物料的採購、生產和貨物運輸、銷售等)納入。

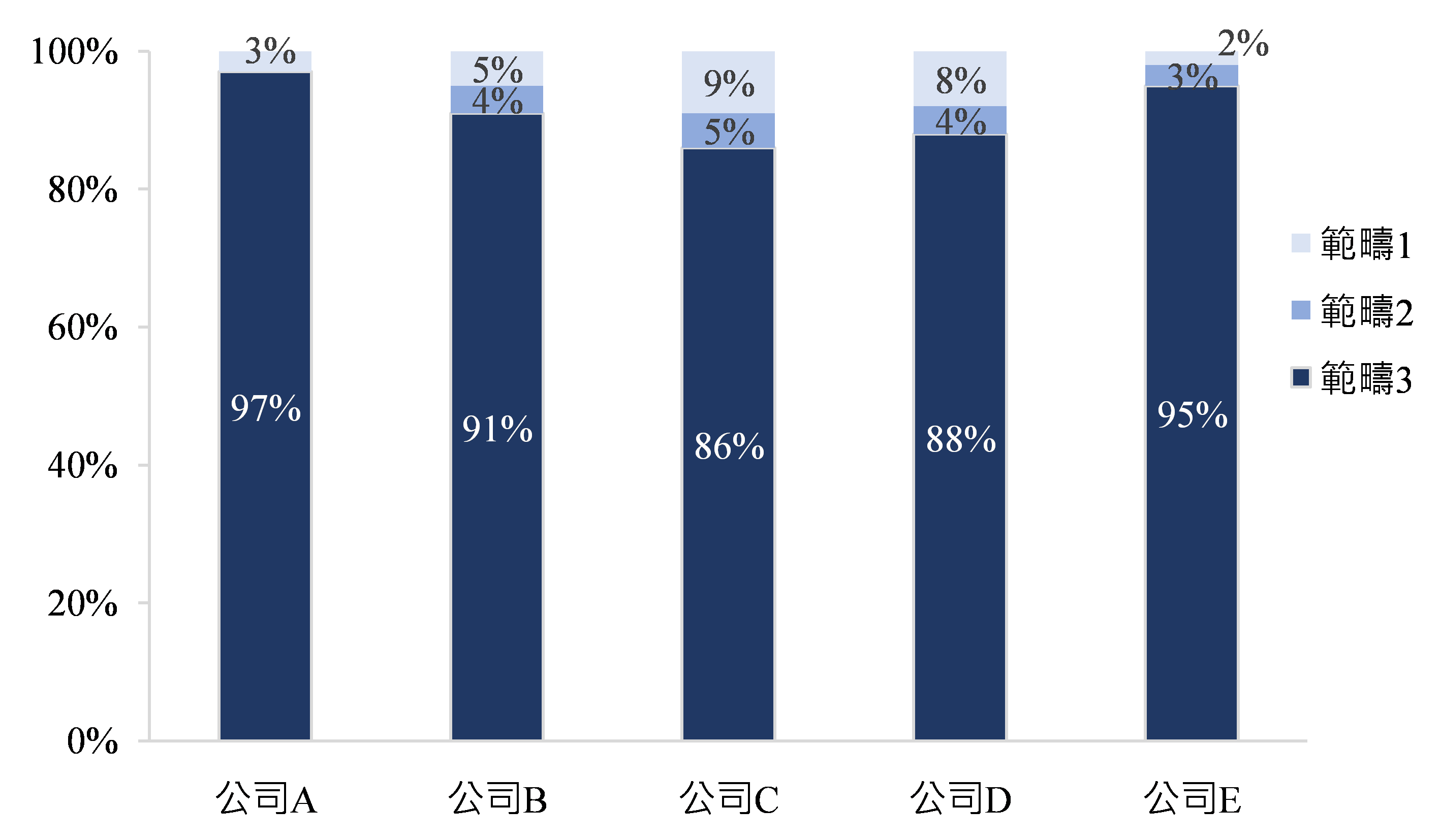

根據國際管理諮詢公司L.E.K. Consulting針對2020年5家未具名之國際大藥廠的溫室氣體排放量分析顯示,溫室氣體排放量以範疇3占比最高,占公司溫室氣體排放總量的85%以上(圖1)。如前述,範疇3的溫室氣體排放來源包括產業上游活動:例如研發、藥品委託研究開發暨生產服務(Contract Development and Manufacturing Organization, CDMO)、藥品委託研發服務(Contract Research Organization, CRO)、製造及商務差旅等;以及下游活動:例如購買的商品和服務、產品報廢處理、商務差旅和銷售等,通常範疇3的溫室氣體排放量是產業占比最高卻也最難掌控的區塊。

資料來源:L.E.K. Consulting;DCB產資組ITIS研究團隊(2023.04)

圖1 5間國際大藥廠溫室氣體排放範疇分布

隨著生物製劑藥品的複雜度提升與技術需求和製造成本提高,國際生技製藥廠商為了降低成本和提高研發效率,推助了研發及製造外包滲透率的提升,生技製藥廠商對CDMO的需求不但增加且合作關係也更加緊密;在生技製藥廠商越來越重視溫室氣體的排放量控制下,CDMO廠商因是重要的藥品委託研發及製造供應商,不可避免地需更正視減碳議題及推行淨零。

三、生技製藥產業產品價值鏈中製造過程碳排放量占比高

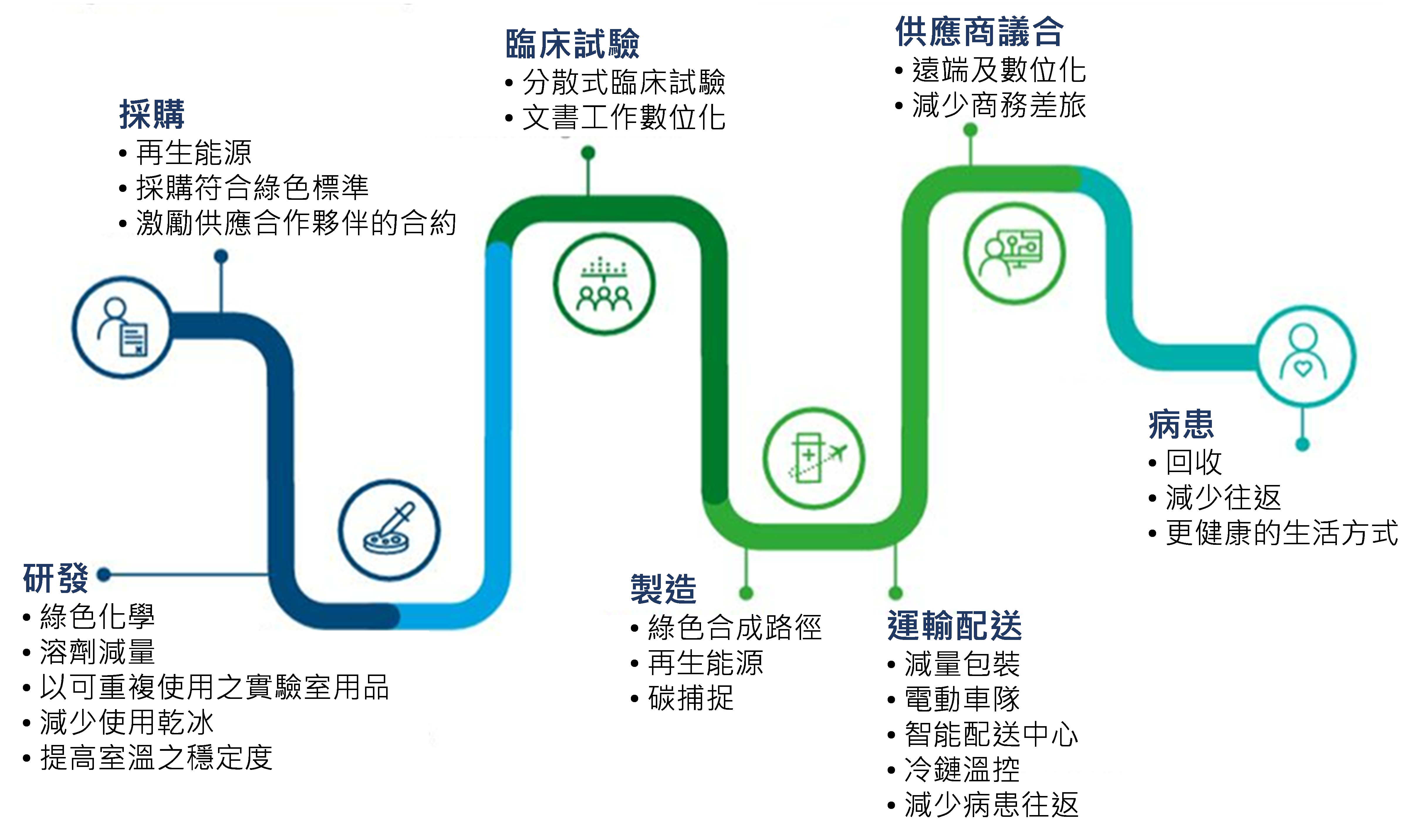

產業在推行淨零前,必須先清楚了解企業體溫室氣體排放的來源,進而評估整體產業價值鏈中可進行減碳措施的階段。生技製藥產業在其產品價值鏈中,從最初的原物料以及能源等採購、研發過程所需溶劑以及設備需求、臨床試驗執行所需的文書作業、製造過程所需能源與排放的碳處理、運輸配送過程的往返與溫度控制等,一直到產品被病患所使用等各階段都有碳排放的產生,均有可切入減碳的重點措施(圖2),且這些階段所產生的碳排放量可能多數是因為浪費所致。

資料來源:IQVIA;DCB產資組ITIS研究團隊(2023.04)

圖2 生技製藥產業產品價值鏈上可切入減碳的重點階段

雖然生技製藥產業之產品價值鏈中產生碳排放量的階段眾多,但根據Pfizer全球藥品設計總監Brian Henry表示,大約70~80%的碳足跡存在於藥品製造過程中;加上委託研發及製造藥品是生技製藥產業供應鏈的碳密集的環節之一,因此在藥品製造過程中減少對環境的影響並生產更具可持續性的藥物對於推行淨零非常重要。

四、廠商採用不同工具/技術以降低藥品製造過程中的碳排放量

全球生技製藥廠商包括以委託研發及製造為主的CDMO廠商已開始採取各項措施推行淨零,因藥品製造階段的碳排放強度偏高,故為產業優先推行減碳的重點階段之一。為了鼓勵生技製藥業者發展創新性的藥物開發、製造、與品保等技術,美國食品藥物管理局(U.S. Food and Drug Administration, FDA)於2004年發布《產業指引:製程分析技術 - 創新藥物開發、製造和質量保證的框架(Guidance for Industry : PAT(Process Analytical Technology)- A Framework for Innovative Pharmaceutical Development, Manufacturing and Quality Assurance)》。PAT是一種用於分析和控制製造過程的系統,可測量原物料和過程中材料的關鍵品質參數和性能屬性,同時將過程中產生的數據用於評估製造過程中批次的品質,以顯著減少對成品測試的需求,進而縮短製造時間。簡言之,生技製藥產業採用PAT可以提高原物料生產、製造和回收過程的效率,同時提高最終產品的品質,不但促成更環保的製造,因能耗更低也減少浪費,因此,PAT在實現經濟效益與和提高藥品生產品質的同時,也成為協助生技製藥產業達到製程減碳效益的重要工具。

生技製藥產業要降低能源消耗及讓生產更具可持續性必須從優化製程著手,將製造模式由批次生產轉向連續式製程是其中的一種方法,而PAT正有助於在連續製造過程中實施控制策略,包括了解並儘量減少進料變化、即時進行過程中測量、定義代表性抽樣及設置適當的驗收標準等;此外,生技製藥產業導入PAT期待改善的主要目標包括減少能源消耗、廢物產生和不合格產品生產,這些目標與綠色化學的部分主要目標是一致的。因此在PAT被產業越來越廣泛應用的同時,連續式製程和綠色化學也同時受到生技製藥產業的關注,做為在製程中提升品質、效率,也達到在藥品製造過程中降低碳排放量的重要技術,有關連續式製程與綠色化學簡述如下:

1. 連續式製程

生技製藥產業一直以來都依賴傳統的批次生產方法做為滿足生產要求的模型,但為了達到兼顧品質且更有效率的製造目標,生產方法開始逐步轉向連續式製程(continuous manufacturing)。連續式製程是一種高度簡化的生態系統,不需跨足各種設施的多個階段和繁雜的測試,可避免在批次生產出現錯誤時,必須停機或關閉生產線的狀況,加上藥品製造的生產週期縮短、人工錯誤的風險降低等優點,因此,連續式製程與傳統的批次製程相比,不但能提升藥品製造品質與效率,亦能減少在製程中所浪費的時間與金錢。

在減碳方面,由於連續式製程使用較小型的設備進行流水線生產,減少了電力和水的需求,以及降低廢棄物產生與避免有害排放物釋放到環境中。根據European Pharmaceutical Manufaturer報導指出,連續式製程的製造運行效率高,與傳統製造方式相比可提高5~10倍的產能;根據國際製造研究機構連續製造和結晶中心(Continuous Manufacturing and Crystallisation Centre, CMAC)與普華永道會計師事務所(PricewaterhouseCoopers, PwC)聯合發表文章亦指出,連續式製程可使製造碳足跡減少高達80%。採用連續式製程已被產業界認為是減少與藥物生產相關的碳排放之最有效方法之一,目前已有許多生技製藥廠商從實際採用中獲得驗證,例如2014年美國Amgen在新加坡設置了一間採用連續式純化的生物製造工廠,與Amgen傳統製造工廠相比,工廠產生的碳排放量減少69%;2019年法國Sanofi在美國也設置了一間連續式製造工廠,據稱該工廠比其原工廠的碳排放量減少80%,此外,水和化學品的使用量也分別減少91%和94%。除了生技製藥廠商已開始採用連續式製程,CDMO廠商如瑞士Lonza及美國Thermo Fisher等也開始採用連續式製程,透過自動化和先進製造技術實現更快、更高效和更具成本效益的生產,同時也可符合生技製藥產業對其供應鏈降低碳排放量的期待。

2. 綠色化學

綠色化學(green chemistry)於1990年代首次受到關注,根據美國國家環境保護局(Environmental Protection Agency, EPA)定義,綠色化學是指在化學產品和過程的設計中減少或排除使用有害物質,或產生有害物質;基於預防、危險性較低的化學合成、設計更安全的化學品、節能設計及使用可再生原料等12條原則的框架,綠色化學鼓勵化學家使用更環保的化學品、製程或產品來最大限度地提高實驗效率,並尋找新的方法以減少浪費、節約能源和消除有害物質的使用。

生技製藥產業在藥品製造過程通常會產生大量廢棄副產品和污染物,對環境構成威脅,根據藥廠針對多種藥品的環境影響進行生命週期評估後發現,原料藥(Active Pharmaceutical Ingredient, API)因為藥物活性成分分子複雜,且生產特定API所需的合成和純化過程也相當複雜,加上生成所需材料如大量有機溶劑,製程中所需能源和水等使用密集,以及廢物回收等問題,在生產過程中需要大量資源,因此API的生產通常對環境產生影響最大,在碳排放方面也更高。

美國化學學會(The American Chemical Society, ACS)綠色化學研究所(Green Chemistry Institute, GCI)於2005年結合製藥和生物技術公司組成製藥圓桌會議(Pharmaceutical Roundtable, PR),以鼓勵創新並促進製藥產業綠色化學和綠色工程的整合,目前成員包括美國Lilly、Pfizer、Biogen、Johnson & Johnson、英國AstraZeneca、GSK、德國Bayer、Merck、瑞士Novartis和日本Takeda等數十家國際生技製藥大廠。雖然生技製藥產業為了避免面臨法規問題或智慧財產權(Intellectual Property, IP)等挑戰,所以一向以來抗拒接受改變經過驗證的製造和研究方法,但生技製藥公司也開始意識到採用綠色化學對於製程效率提升與節約成本等好處,因此開始著手綠色化學的相關推動。例如Biogen於2020年開始逐步針對公司各種開發藥物建立綠色流程和標準化指引;Merck以減少溶劑浪費、將產量提高1.6倍,並將製造流程由5個步驟減化為3個,並以更環保的方法製造用於治療COVID-19抗病毒藥物Molnupiravir;Amgen以減少產生大量溶劑廢物的純化步驟,開發用於治療某些非小細胞肺癌的新型藥物LUMAKRAS™,此種更環保的合成方法不但有助於提高產量,每年還可節省317萬英鎊的費用支出;Merck和Amgen皆因此於2022年受到美國EPA的表彰。雖然與其他化學相關產業相比,生技製藥產業在綠色化學的實踐相對少,但近20年來,生技製藥產業已逐步轉向實施綠色化學和發展可持續性戰略,尋找創新方法以盡可能減少產業對環境造成的影響。

PAT、連續式製程及綠色化學皆非屬新概念或工具/技術,但在各自應用或相輔相成應用下,除了有助於提升藥品製造過程的效率及品質,並具有減碳效益,因而更受到全球生技製藥產業的關注與應用,此外,隨著數位科技日新月異的發展下,製造過程中所應用的相關設備多輔以數位化功能,例如導入PAT結合即時數據監控與處理,讓生技製藥廠商能夠更快速及深入地了解其製造流程,進而就可持續性的製造做出更明智的決策,因此數位化應用也是降低藥品製造過程中碳排放量的重要工具之一。

五、小結

對生技製藥產業來說,藥品製造過程是藥品價值鏈中碳排放量占比偏高的階段,如果能在製造過程中應用PAT、連續式製程、綠色化學或結合應用數位化等工具/技術進行優化,對減少生技製藥產業碳排放量將有顯著的效益。創新的藥品製造工具/技術對於生技製藥產業推動可持續性發展發揮關鍵作用,雖然生技製藥產業在製程中應用新的製造方法恐面臨較嚴格的監管障礙,因而影響廠商導入創新製程的意願,但在國際生技製藥產業積極推行淨零的趨勢,以及國際政策加持下,將有助擴大整體生技製藥產業對於全球減碳的貢獻。

(本文作者為生技中心執行產業技術基磐研究與知識服務計畫產業分析師)

點閱數

點閱數:

419